ДЕРЕВЯННЫХ ПЛОЩАДОК, ЗИМНИХ ГОРОК,

САДОВОЙ МЕБЕЛИ, КРОВАТЕЙ-ЧЕРДАКОВ, ДСК

Закажите промо-ролик у нас! Оставьте заявку по адресу video@samson.bz

Мы занимаемся разработкой и производством деревянных игровых площадок, спортивных игровых комплексов,кроватей-чердаков для детей, садовой мебели и зимних горок; отшиваем спортивные маты, чехлы на песочницы, крыши-тенты и подушки для садовой мебели.

Нам доверяют родители - более 19 лет на рынке детских товаров! Наша цель - проектирование и производство конкурентного товара, безопасного и притягательного для детской аудитории, с оптимальным соотношением цены и качества, доступного для каждого покупателя!

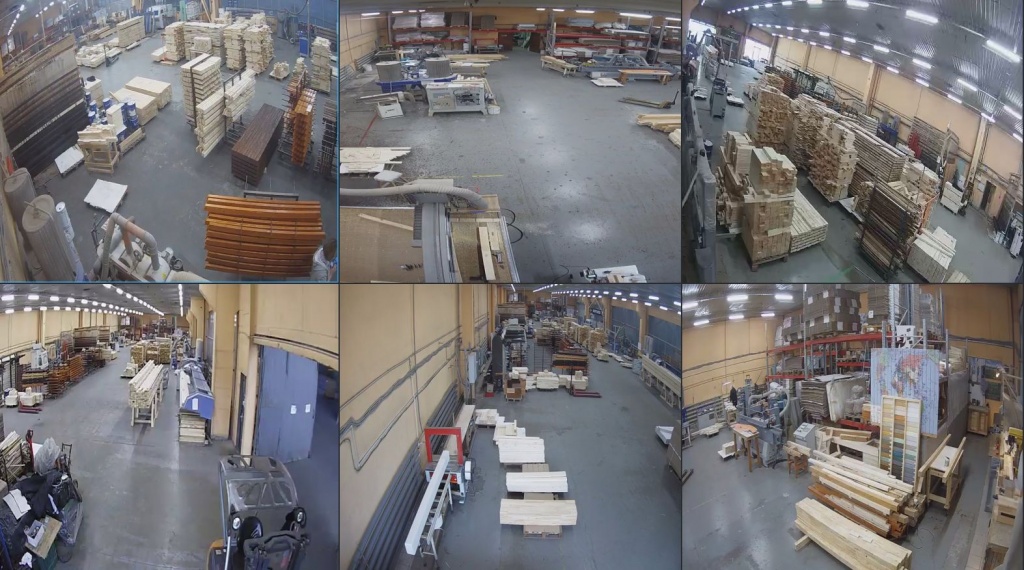

Производство динамично развивается, расположившись на площадях размером 5600м2. Работаем с клиентами оптом и в розницу. Товар в наличии на складе. Более 600 оптовых клиентов по России и ближнему зарубежью!

Наши покупатели ценят, что мы ежегодно обновляем конструктив, улучшая его, изменяем дизайн деревянных площадок - создаем "моду", а также расширяем ассортимент! Конструкторский отдел работает без устали для Вас!

Производство детских игровых деревянных площадок, чердаков, ДСК, садовой мебели, КУБов и др

Лиственница и сосна в лесах России – самый распространенный источник древесины, широко используемый во многих отраслях промышленности и строительства. Для изготовления деревянных площадок "Самсон" и остальной продукции мы используем клеенный брус лиственницы и массив сосны и лиственницы произрастающие в северном регионе страны (Архангельский район, Красноярский край). Плотность северной древесины значительно превосходит по плотности и прочности древесину, произрастающую в средней полосе России. Особые природно-климатические условия севера и Сибири: длинные снежные холодные зимы, короткие жаркие летние месяцы, бескрайние девственные леса тайги, постоянно продуваемые ледяным ветром северных рек, требуют особой стойкости и большой жизненной энергии. Качество деревьев, их пригодность для дальнейшего использования оценивают опытные специалисты. Главным показателем качества древесины является возраст дерева. На спиле северного дерева можно заметить очень тонкие и плотно расположенные годовые кольца с прослойками. Тайга богата древесиной старше 90 лет. Текстура северной древесины необычайно красива.

В 2015 году мы приобрели производственные площади в Красноярском крае и лесопильное оборудование, чтобы производить собственные пиломатериалы для потребностей компании.

Качество будущего материала зависит не только от возраста дерева. Лучшими качествами обладает древесина хвойных пород, заготовленная в зимний период (максимальная плотность и смолистость при минимальной влажности). Важную роль играет технология лесозаготовки (при спиливании деревья не должны падать естественным образом, их надо опускать постепенно, не допуская механических повреждений). Немалое значение имеют способы сортировки, транспортировки и хранения круглого леса, т.к. все недочеты этапов скажутся впоследствии при переработке древесины. Сушка пиломатериала процесс длительный, зависящий от породы древесины, начальной влажности, толщины доски и влажности, которую необходимо получить. Ускорение процесса ведет к браку. Распиловка круглого леса зависит от качества деревообрабатывающего оборудования (Кара, Лаймет, Вуд-Майзер, Драйфинн, Логосол) и высокого профессионализма специалистов.

Поступивший на производство материал проходит несколько этапов подготовки прежде, чем будет использован при изготовлении продукции:

Благодаря современным технологиям изделия из клееного бруса не дают усадки и не деформируются. Секрет в специальной технологии его производства и конструкции. Клееный брус напоминает известное всем кулинарное изделие «слоеный пирог». Для начала отобранные бревна распускаются на доски, имеющие определенную толщину, которые затем сушатся. Температурный режим сушки устанавливается таким образом, чтобы в самые короткие сроки удалить из древесины излишки влаги и обеспечить ее содержание в конце процесса на уровне не более 10%. Затем высушенные доски проходят тщательный контроль качества и выбраковку. Отобранные доски, успешно прошедшие проверку на влажность, отправляются на изготовление ламелей (это бруски чистой, без пороков древесины). Для этого заготовки подвергаются очередной обработке на шлифовальном станке, их поверхность становится гладкой. Из ламелей собирают клееный брус. Технология позволяет проводить сращивание, в итоге длина ламелей может достигать длины до двадцати метров. Обычно клееный брус имеет в своем составе три и более ламелей. Заготовки в процессе производства укладываются друг на друга таким образом, чтобы соседние ламели имели противоположную направленность волокон. Благодаря такой конструкции, клееный брус имеет прекрасные прочностные характеристики. Клей, при помощи которого ламели склеиваются между собой под большим давлением, производится из компонентов, имеющих натуральное происхождение (экологически чистое). Мы используем импортный клей. После склеивания брус подвергается финишной обработке, в результате получается готовый погонаж, который мы используем при производстве продукции.

Под защитой древесины понимают меры, которые помогут предотвратить или замедлить ее разрушение. Наш выбор - система для наружных отделок (полупрозрачный лак - грунтовка), представляющая собой специализированные водные дисперсии акриловых смол последнего поколения, способная растягиваться после сушки на 200% без разрыва плёнки. Суперэластичная, имеющая повышенную морозостойкость до -50°С, что актуально для российского климата, и способная защитить от УФ - излучения. К тому же, она содержит специальные фунгицидные добавки (противогрибковая защита) разрешенные к применению в России и странах ЕС.

SHERWIN-WILLIAMS США (система для наружных отделок, имеет международные сертификаты качества, гарантия свыше семи лет).

AQUARIS ЛКМ RENNER Италия (система для наружных отделок, имеет международные сертификаты качества, гарантия свыше пяти лет).

AQUA PRIMER - AQUATOP 2600 TEKNOS Финляндия (система для наружных отделок, имеет международные сертификаты качества, гарантия свыше семи лет).

Для пошива крыш и мягких перил мы используем ткань Оксфорд. Оксфорд - это прочная ткань особой структуры, в её основе лежат волокна полиэстера, нейлона. Они дают яркую фактуру, гладкость, блеск. Характеристики материала: термостойкость, светоустойчивость (выгорание), стойкость к истиранию при длительном использовании. Это ткань с нанесенным полиуретановым покрытием (PU не менее 1000 мм), которое обеспечивает водоотталкивающие свойства и препятствует накоплению грязи между волокнами. Водоупорность ткани 1200 мм водного столба. Ткань данного класса прочности плотностью 240 г/м2 широко используются для изготовления рюкзаков, обуви, снаряжения, верхней и рабочей одежды.

В производстве детских площадок и иной нашей продукции мы используем листовой экологичный и перерабатываемый трехслойный цветной пластик HDPI, сертифицированный TUV, GS, производства Испании. Готовые пластиковые аксессуары закупаем в бельгийской компании КБТ - пластиковые скаты, штурвалы, телефоны, перескопы, телескопы, качели, рули и тп - вся продукция имеет сертификаты TUV, GS.

В производстве сеток и вант мы применяем канат полипропиленовый из комплексных нитей ППК крученый 3-прядный диаметром 19мм и 26мм. Канаты - изделия, изготовленные из пряжи длинных волокон методом прядения. Канаты выпускаются для многократного и длительного использования в строительстве, промышленности и на транспорте. Наиболее распространены трехпрядные канаты разного диаметра. Полипропиленовые канаты характеризуются высокой механической прочностью, высокими диэлектрическими показателями, устойчивостью к действию агрессивных веществ.

Используемый в производстве шнур - полиамидный ПА плетеный 16-прядный с полиамидным сердечникомдиам диам.4 мм. Шнуры - тонкие крученые и плетеные изделия многократного применения. Шнуры из полиамидных волокон характеризуются высокой прочностью при растяжении, отличной стойкостью к истиранию и ударным нагрузкам. Полиамидные шнуры устойчивы к действию многих химических реагентов, хорошо противостоят биохимическим воздействиям. В отличие от веревок и шпагатов, шнуры предназначены для более ответственных целей, имеют повышенные эксплуатационные характеристики и улучшенный внешний вид. Используются для оснастки судов речного и морского флота, в авиации, для создания орудий лова в рыбной промышленности и при производстве спортивного инвентаря.

Бревнопильные циркулярные станки - Кара, Лаймет. Строгальные станки - Weinig Powermatic, Германия. Гравировально-фрезерный станок с ЧПУ GANTRY CNC. Пресс гидравлический для склейки бруса КАМИ. Оптимизатор поперечной резки с фрезерным станком STROMAB CT600F. Шлифовальный станок - станок Volpato LS-2N, Италия. Линия покраски - Makor iride 204, Италия. Шлифовальный станок для сбивания ворса - Griggio S200, Италия. Вертикальная литьевая машина. И ряд небольших станков для механобработки деталей.

Наше производство, как и любой другой бизнес, связанный с производством и сбытом детского игрового спортивного оборудования, представляет собой социально ориентированный проект, который реализует цель - оказывать содействие физическому развитию и укреплению здоровья детей и подростков.

Производство детских спортивных игровых комплексов ДСК – это трудоемкий процесс, который происходит под постоянным контролем. Основные материалы, применяемые для изготовления такого оборудования, – металл, дерево, пластик, мебельный щит. Металлические спортивно-игровые комплексы изготавливаются по модульной системе. Сначала производится массивный металлический каркас - основа каждого спортивного комплекса, шведской стенки. Для этого металлическую трубу разрезают на заготовки, в которых затем сверлятся отверстия креплений. Мы используем толстостенную электросварную трубу, предусмотренную ГОСТ. Далее заготовки поступают на участок окраски, предварительно металлические элементы обрабатываются механическим, а затем и химическим способами. Это делается для того, чтобы устранить различные загрязнения и ржавчину с поверхности металла, подготовить поверхность металла к профессиональной и качественной покраске. Окрашивание происходит методом нанесения на металлические поверхности полимерных порошковых красок с последующим их подплавлением в печи при 200С, в результате чего напыленный слой затвердевает и становится очень прочным, устойчивым к ультрафиолетовому излучению, сохраняет свой первоначальный цвет в течение 15 лет. Краска, которую мы используем для этого процесса, высокого качества, экологически чистая и безопасная. Далее комплекс упаковывается и комплектуется необходимой фурнитурой в соответствии с выбранной моделью. Резьбовые соединения и выступающие детали обязательно защищаются декоративными пластиковыми заглушками и колпачками. Деревянные элементы, используемые в производстве комплексов тщательно отшлифованы, чтобы ребенок не мог о них пораниться. Деревянные спортивные комплексы производятся по технологии детских деревянных площадок.

Вся производимая нами продукция будь то, спортивно-игровые комплексы, детские деревянные площадки, игровые кровати-чердаки, МАФы, садовая мебель, КУБы, картины на дереве, картонные домики и тп производятся по принятым нашим конструкторским бюро ТУ (техническим условиям) в соответствии с требованиями ГОСТ. Каждое изделие имеет сертификаты и санитарно-эпидемиологическое заключение. Готовая продукция проходила обязательные проверки и испытания на прочность в несколько этапов: заводские испытания при повышенной нагрузке, российские сертификационные испытания при повышенной нагрузке. Мы имеем несколько патентов на изобретение. Всю документацию можно посмотреть в соответствующем разделе на сайте. Участвуем в государственных тендерах, что тоже является показателем качества нашей продукции. Обращаем Ваше внимание, что, как фирма-производитель мы постоянно стремимся улучшать качество выпускаемой продукции, для чего периодически можем вносить изменения в конструкцию, дизайн и комплектацию товаров и упаковки на основании собственных инновационных разработок и отзывов пользователей без дополнительного уведомления. Данные изменения принципиально не влияют на первоначально заявленные функциональные свойства. Вследствие этого, технические характеристики, вес и размеры могут незначительно отличаться.

Процессу упаковки готовой продукции, как и другим технологическим процессам, мы уделяем максимум внимания. Это позволяет значительно улучшить качество конечного продукта и доставить его целым и невредимым транспортными компаниями до покупателя. Наши товары упакованы в качественный пятислойный/трехслойный экологически чистый первичный гофрокартон. Тяжелые модели расфасованы в несколько мест. Каждое место по весу сформировано с учетом удобства грузоподьемности и транспортировки. Торцы закрыты клапанами и скреплены скобами, и снабжены информационными стикерами со штрих-кодами. Коробки для прочности дополнительно перетянуты на стрепленг-станке лентой.

Видео с нашего производства